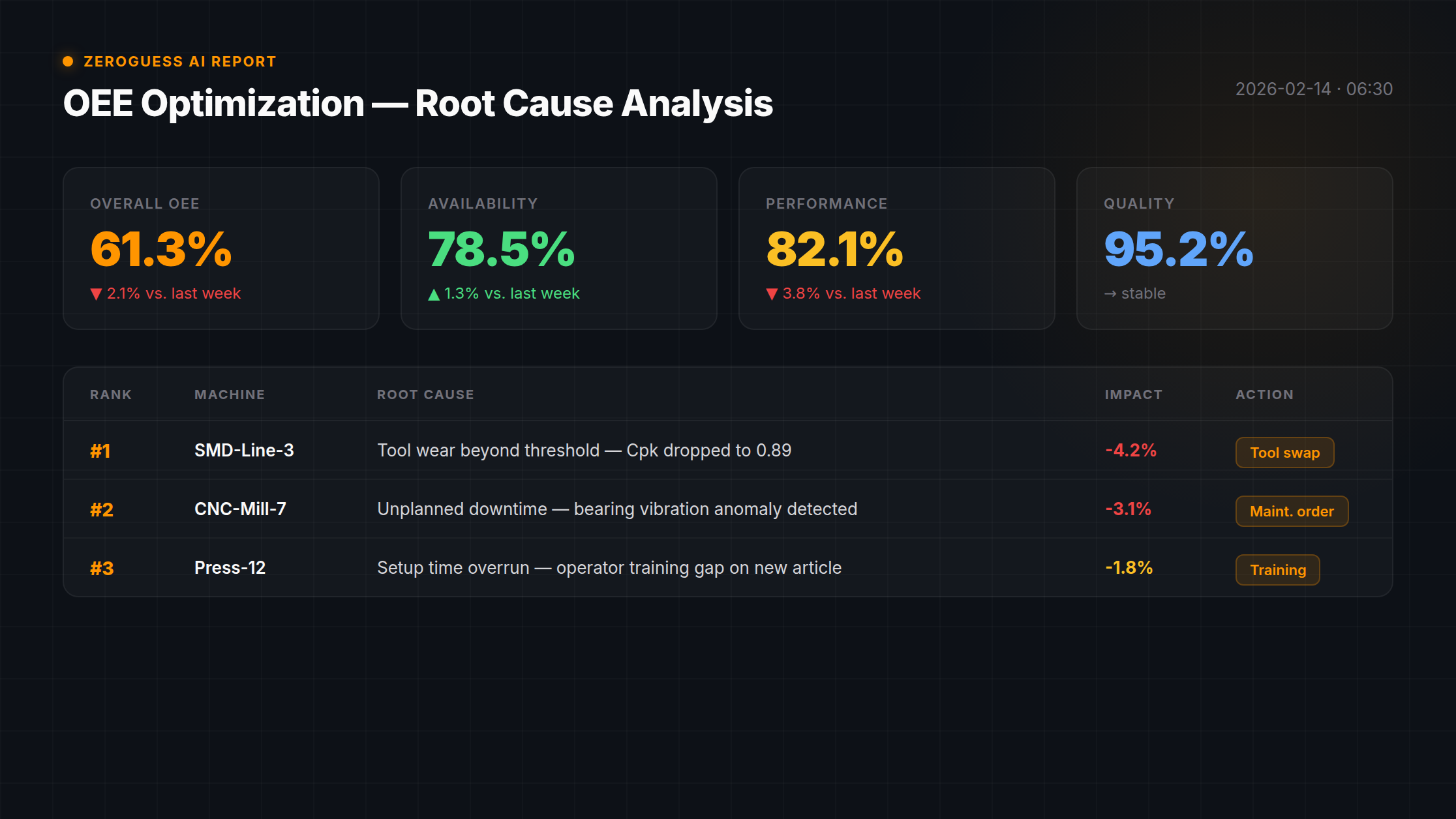

OEE Optimization — Root Cause Analysis with Multi-Agent AI OEE-Optimierung — Ursachenanalyse mit Multi-Agenten-KI

Your OEE dashboard shows the drop. ZeroGuess AI finds the cause. Multiple AI agents cross-reference machine data, quality metrics, and maintenance history in a structured debate — delivering root cause analysis and corrective actions in under 5 minutes. Ihr OEE-Dashboard zeigt den Einbruch. ZeroGuess AI findet die Ursache. Mehrere KI-Agenten verknüpfen Maschinendaten, Qualitätsmetriken und Wartungshistorie in einer strukturierten Debatte — und liefern Ursachenanalyse und Korrekturmaßnahmen in unter 5 Minuten.

OEE Monitoring Doesn't Improve OEE OEE-Monitoring verbessert keine OEE

Every factory has an OEE dashboard. Most show the same thing: a number dropped. But knowing that machine SMD-3 went from 78% to 61% OEE doesn't tell you why. Was it a tool wear issue? An operator error? A material batch problem? A quality drift that triggered automatic stops? The dashboard shows the symptom — never the cause. Jede Fabrik hat ein OEE-Dashboard. Die meisten zeigen dasselbe: Eine Zahl ist gefallen. Aber zu wissen, dass Maschine SMD-3 von 78% auf 61% OEE gefallen ist, sagt Ihnen nicht warum. War es ein Werkzeugverschleiß? Ein Bedienfehler? Ein Materialchargenproblem? Eine Qualitätsdrift, die automatische Stopps auslöste? Das Dashboard zeigt das Symptom — nie die Ursache.

Manual root cause analysis typically takes 30 to 60 minutes. The shift leader has to cross-reference data from 3 to 4 separate systems: MES for downtime events, QMS for quality trends, ERP for production orders, and the maintenance log for tool history. Each system has its own interface, its own terminology, and its own blind spots. This is exactly why dashboards fail on the shopfloor. By the time the root cause is found, the shift is half over — if the right cause is found at all. Eine manuelle Ursachenanalyse dauert typischerweise 30 bis 60 Minuten. Der Schichtleiter muss Daten aus 3 bis 4 separaten Systemen abgleichen: MES für Stillstandsereignisse, QMS für Qualitätstrends, ERP für Fertigungsaufträge und das Wartungsprotokoll für die Werkzeughistorie. Jedes System hat seine eigene Oberfläche, seine eigene Terminologie und seine eigenen blinden Flecken. Genau deshalb scheitern Dashboards in der Fertigung. Bis die Ursache gefunden ist, ist die Schicht halb vorbei — falls überhaupt die richtige Ursache gefunden wird.

The most common failure mode: applying the wrong fix. A night shift operator gets retrained because someone assumed human error — when in reality, a worn tool caused a Cpk drift below 1.33 which triggered the machine's automatic quality stop. The operator retraining costs time and morale. The OEE stays low. The real root cause persists until someone accidentally discovers it days later. And the downstream effects — late deliveries and revenue leakage — keep compounding. Der häufigste Fehler: die falsche Korrektur anwenden. Ein Nachtschicht-Bediener wird nachgeschult, weil jemand menschliches Versagen vermutete — während in Wirklichkeit ein verschlissenes Werkzeug eine Cpk-Drift unter 1,33 verursachte, die den automatischen Qualitätsstopp der Maschine auslöste. Die Nachschulung kostet Zeit und Motivation. Die OEE bleibt niedrig. Die echte Ursache besteht fort, bis sie jemand Tage später zufällig entdeckt. Und die nachgelagerten Effekte — verspätete Lieferungen und Umsatzverluste — häufen sich weiter an.

3-Round Debate Protocol for OEE 3-Runden Debattenprotokoll für OEE

Three specialist agents analyze OEE losses from different angles, then converge on the root cause through structured debate. Drei Spezialisten-Agenten analysieren OEE-Verluste aus unterschiedlichen Blickwinkeln und konvergieren dann durch strukturierte Debatte auf die Grundursache.

Parallel Analysis Parallele Analyse

The Production Agent queries hourly OEE data and downtime events with cause codes. The Quality Agent pulls Cpk/SPC values and scrap rates per cavity. The Maintenance Agent checks tool age, MTBF/MTTR ratios, and recent maintenance history. Each works independently — no shared context yet. Der Produktions-Agent fragt stündliche OEE-Daten und Stillstandsereignisse mit Ursachencodes ab. Der Qualitäts-Agent holt Cpk/SPC-Werte und Ausschussraten pro Kavität. Der Instandhaltungs-Agent prüft Werkzeugalter, MTBF/MTTR-Verhältnisse und aktuelle Wartungshistorie. Jeder arbeitet unabhängig — noch kein gemeinsamer Kontext.

Moderated Deep-Dive Moderierter Deep-Dive

The Moderator Agent reads all three findings. It spots a correlation: Cpk drift started at cycle 812, but tool age hit 847 cycles — 47 past the 800-cycle limit. It connects the dots and fires targeted MCP queries for tool change history and shift performance data to fill blind spots. Der Moderator-Agent liest alle drei Ergebnisse. Er erkennt eine Korrelation: Die Cpk-Drift begann bei Zyklus 812, aber das Werkzeugalter erreichte 847 Zyklen — 47 über dem 800-Zyklen-Limit. Er verknüpft die Punkte und feuert gezielte MCP-Abfragen für Werkzeugwechsel-Historie und Schichtleistungsdaten.

Debate & Consensus Debatte & Konsens

The moderator drafts a report: tool wear caused Cpk drift which caused automatic quality stops. Specialists critique it — confirming no shift-related pattern exists. Consensus: immediate tool change + reduce maintenance interval from 800 to 750 cycles. Expected OEE recovery: +14 percentage points within the next shift. Der Moderator erstellt einen Entwurf: Werkzeugverschleiß verursachte Cpk-Drift, die automatische Qualitätsstopps auslöste. Spezialisten kritisieren — bestätigen, dass kein schichtbezogenes Muster existiert. Konsens: sofortiger Werkzeugwechsel + Wartungsintervall von 800 auf 750 Zyklen reduzieren. Erwartete OEE-Erholung: +14 Prozentpunkte innerhalb der nächsten Schicht.

Machine SMD-3: From 61% Back to Target Maschine SMD-3: Von 61% zurück zum Ziel

What Gets Analyzed Was analysiert wird

Every OEE analysis queries live data from all connected factory systems via the MCP protocol. Jede OEE-Analyse fragt Live-Daten aus allen verbundenen Fabriksystemen über das MCP-Protokoll ab.

OEE per Machine per Hour OEE pro Maschine pro Stunde

Availability, performance, and quality broken down hourly. Trend detection across shifts and days. Verfügbarkeit, Leistung und Qualität stundenweise aufgeschlüsselt. Trenderkennung über Schichten und Tage.

Downtime Events Stillstandsereignisse

Each stop with duration, cause code, start/end time, and operator response. Planned vs. unplanned classification. Jeder Stopp mit Dauer, Ursachencode, Start-/Endzeit und Bedienerreaktion. Geplant vs. ungeplant klassifiziert.

Tool Age & Change History Werkzeugalter & Wechselhistorie

Current cycle count per tool, maintenance limits, last change date, and complete replacement history. Aktueller Zyklusstand pro Werkzeug, Wartungslimits, letztes Wechseldatum und vollständige Austauschhistorie.

Cpk/SPC Values per Cavity Cpk/SPC-Werte pro Kavität

Statistical process control data at cavity level. Cpk trend analysis to detect drift before it causes stops. Statistische Prozesskontrolldaten auf Kavitätsebene. Cpk-Trendanalyse zur Drifterkennung vor Stopps.

Shift Performance Comparison Schichtleistungsvergleich

OEE, output, and scrap per shift to identify operator-related vs. equipment-related patterns. OEE, Ausbringung und Ausschuss pro Schicht zur Unterscheidung bediener- vs. anlagenbezogener Muster.

Material Batch Correlation Materialchargen-Korrelation

Linking OEE drops to specific raw material batches to isolate material-related quality issues. Verknüpfung von OEE-Einbrüchen mit spezifischen Rohmaterialchargen zur Isolierung materialbedingter Qualitätsprobleme.

AI-Generated OEE Report KI-generierter OEE-Report

The final report includes root causes, evidence chains, and prioritized corrective actions — ready for the shift lead within minutes. Der finale Report enthält Grundursachen, Beweisketten und priorisierte Korrekturmaßnahmen — bereit für den Schichtleiter innerhalb von Minuten.

Frequently Asked Questions Häufig gestellte Fragen

Specific questions about OEE optimization. For general questions, see our FAQ page. Spezifische Fragen zur OEE-Optimierung. Für allgemeine Fragen siehe unsere FAQ-Seite.

How fast does OEE analysis complete? Wie schnell ist die OEE-Analyse abgeschlossen?

A full cross-system OEE root cause analysis completes in 2 to 5 minutes. This includes querying all 4 data sources (MES, QMS, ERP, WMS), running 3 rounds of agent debate, and generating the final report with corrective actions. Compare this to 30–60 minutes of manual investigation across multiple systems. Eine vollständige systemübergreifende OEE-Ursachenanalyse ist in 2 bis 5 Minuten abgeschlossen. Das umfasst die Abfrage aller 4 Datenquellen (MES, QMS, ERP, WMS), 3 Runden Agenten-Debatte und die Erstellung des finalen Reports mit Korrekturmaßnahmen. Vergleichen Sie das mit 30–60 Minuten manueller Untersuchung über mehrere Systeme.

Which machines are supported? Welche Maschinen werden unterstützt?

Any machine that reports OEE data via your MES or MCP-connected system. ZeroGuess AI is machine-type agnostic — injection molding, CNC, SMD placement, assembly lines. As long as the machine provides availability, performance, and quality data points, the agents can analyze it. Jede Maschine, die OEE-Daten über Ihr MES oder MCP-verbundenes System meldet. ZeroGuess AI ist maschinentyp-agnostisch — Spritzguss, CNC, SMD-Bestückung, Montagelinien. Solange die Maschine Verfügbarkeits-, Leistungs- und Qualitätsdaten liefert, können die Agenten sie analysieren.

Can it predict OEE drops before they happen? Kann es OEE-Einbrüche vorhersagen, bevor sie passieren?

Yes. By continuously monitoring Cpk trends and tool age approaching maintenance limits, the agents can flag emerging risks before they cause stops. In the SMD-3 example, the system could have detected the Cpk drift at cycle 812 — 35 cycles before the first automatic stop — and recommended a proactive tool change. Ja. Durch kontinuierliche Überwachung von Cpk-Trends und Werkzeugalter, das sich Wartungslimits nähert, können die Agenten aufkommende Risiken erkennen, bevor sie Stopps verursachen. Im SMD-3-Beispiel hätte das System die Cpk-Drift bei Zyklus 812 erkennen können — 35 Zyklen vor dem ersten automatischen Stopp — und einen proaktiven Werkzeugwechsel empfohlen.

Does the data stay on-premise? Bleiben die Daten lokal?

100%. ZeroGuess AI runs entirely on your hardware. The LLM (Qwen 2.5 72B) runs locally on GPU servers inside your network. No production data, machine data, or quality data ever leaves your factory. Zero cloud dependencies, zero external API calls. 100%. ZeroGuess AI läuft vollständig auf Ihrer Hardware. Das LLM (Qwen 2.5 72B) läuft lokal auf GPU-Servern in Ihrem Netzwerk. Keine Produktionsdaten, Maschinendaten oder Qualitätsdaten verlassen jemals Ihre Fabrik. Null Cloud-Abhängigkeiten, null externe API-Aufrufe.

See OEE Optimization In Action OEE-Optimierung Live erleben

Watch agents analyze OEE drops in real-time on a live factory simulation. Beobachten Sie, wie Agenten OEE-Einbrüche in Echtzeit auf einer Live-Fabriksimulation analysieren.