Quality Optimization — Predictive Quality with Multi-Agent AI Qualitätsoptimierung — Prädiktive Qualität mit Multi-Agenten-KI

AI agents that detect quality drift before it becomes scrap — by cross-referencing SPC data, material batches, tool wear, and process parameters in real time. KI-Agenten, die Qualitätsabweichungen erkennen, bevor sie zu Ausschuss werden — durch Abgleich von SPC-Daten, Materiallosen, Werkzeugverschleiß und Prozessparametern in Echtzeit.

Quality Issues Are Discovered Too Late Qualitätsprobleme werden zu spät erkannt

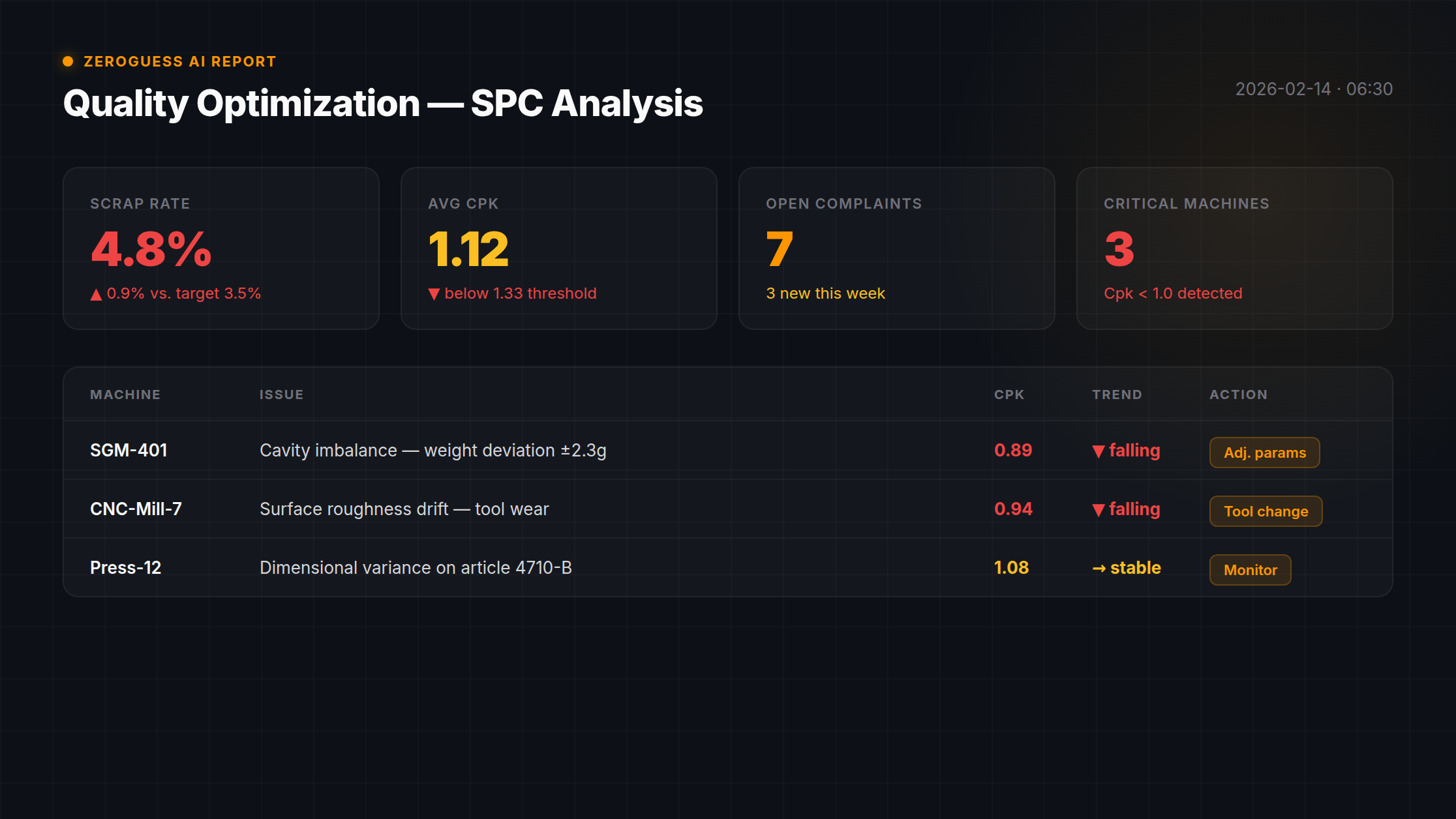

In most manufacturing operations, quality issues are discovered after the fact — when scrap has already been produced, when customer complaints have arrived, when Cpk has already fallen below specification limits. The damage is done before anyone even starts investigating. And the ripple effects are immediate: higher scrap drives up costs tracked by revenue intelligence, and quality holds delay deliveries that affect on-time delivery. In den meisten Fertigungsbetrieben werden Qualitätsprobleme erst im Nachhinein erkannt — wenn der Ausschuss bereits produziert ist, wenn Kundenreklamationen eingehen, wenn der Cpk-Wert bereits unter die Spezifikationsgrenze gefallen ist. Der Schaden ist angerichtet, bevor jemand überhaupt mit der Untersuchung beginnt. Und die Dominoeffekte sind sofort spürbar: Höherer Ausschuss treibt Kosten in die Höhe, die von der Revenue Intelligence erfasst werden, und Qualitätssperren verzögern Lieferungen, die die Liefertreue beeinträchtigen.

Traditional SPC monitoring shows the trend — a control chart with values drifting toward the limit — but it does not explain why. Is it tool wear? A new material batch with higher variance? Process parameter drift? Operator variability between shifts? The root cause requires cross-referencing data from QMS, MES, ERP, and maintenance systems — data that lives in four separate databases, queried by four different teams, analyzed in isolation. Traditionelle SPC-Überwachung zeigt den Trend — eine Regelkarte mit Werten, die zur Grenze driften — aber sie erklärt nicht warum. Liegt es am Werkzeugverschleiß? An einem neuen Materiallos mit höherer Streuung? An der Prozessparameterdrift? An Bedienerunterschieden zwischen Schichten? Die Ursache erfordert den Abgleich von Daten aus QMS, MES, ERP und Instandhaltungssystemen — Daten in vier getrennten Datenbanken, abgefragt von vier verschiedenen Teams, isoliert analysiert.

Nobody does this systematically. Quality engineers react to alarms, production engineers react to downtime, maintenance reacts to breakdowns. The connections between these events — the fact that a material batch change coincided with a tool approaching end-of-life, amplifying variance beyond what either factor alone would cause — remain invisible until the next audit or the next customer complaint. This is precisely the problem that OEE optimization with multi-agent AI addresses by cross-referencing machine, quality, and maintenance data simultaneously. Niemand macht das systematisch. Qualitätsingenieure reagieren auf Alarme, Produktionsingenieure auf Stillstände, Instandhaltung auf Ausfälle. Die Zusammenhänge zwischen diesen Ereignissen — die Tatsache, dass ein Materialloswechsel mit einem Werkzeug am Ende seiner Lebensdauer zusammenfiel und die Streuung über das Maß hinaus verstärkte, das jeder Faktor allein verursachen würde — bleiben unsichtbar bis zum nächsten Audit oder zur nächsten Kundenreklamation. Genau dieses Problem adressiert die OEE-Optimierung mit Multi-Agenten-KI, indem Maschinen-, Qualitäts- und Wartungsdaten gleichzeitig verknüpft werden.

3-Round Quality Debate 3-Runden Qualitätsdebatte

AI specialists analyze quality from every angle, then debate to find root causes no single system could identify. KI-Spezialisten analysieren Qualität aus jedem Blickwinkel und debattieren dann, um Ursachen zu finden, die kein einzelnes System identifizieren könnte.

Parallel Analysis Parallele Analyse

The Quality agent monitors Cpk trends across all machines and cavities. Identifies Cpk dropping on SGM-2 cavity 3: from 1.67 to 1.18 over 48 hours. The Production agent checks process parameters — no changes logged. The Maintenance agent checks tool age — at 720 cycles, approaching the 800-cycle threshold, but already trending. Der Qualitätsagent überwacht Cpk-Trends über alle Maschinen und Kavitäten. Erkennt Cpk-Abfall an SGM-2 Kavität 3: von 1,67 auf 1,18 über 48 Stunden. Der Produktionsagent prüft Prozessparameter — keine Änderungen protokolliert. Der Instandhaltungsagent prüft das Werkzeugalter — bei 720 Zyklen, nahe der 800-Zyklen-Grenze, aber bereits im Trend.

Moderated Deep-Dive Moderierter Deep-Dive

The moderator spots the gap: “What material batches were used on SGM-2 in the last 48h?” The WMS agent fetches batch data and finds batch L-2024-089 from supplier B correlates with the variance increase. The Quality agent confirms: 2.1x higher part-to-part variance on supplier B material compared to supplier A. Der Moderator erkennt die Lücke: „Welche Materiallose wurden in den letzten 48h auf SGM-2 verwendet?“ Der WMS-Agent ruft Losdaten ab und findet Los L-2024-089 von Lieferant B korreliert mit dem Streuungsanstieg. Der Qualitätsagent bestätigt: 2,1-fach höhere Teil-zu-Teil-Streuung bei Material von Lieferant B im Vergleich zu Lieferant A.

Debate & Actions Debatte & Maßnahmen

Two root causes identified through debate: (1) Tool approaching end-of-life amplifying material variance, (2) Supplier B material out of spec. Consensus actions: preventive tool change at next planned stop, switch to supplier A for critical orders, quarantine batch L-2024-089 pending supplier review. Zwei Ursachen durch Debatte identifiziert: (1) Werkzeug nahe Lebensdauerende verstärkt Materialstreuung, (2) Material von Lieferant B außerhalb der Spezifikation. Konsens-Maßnahmen: präventiver Werkzeugwechsel beim nächsten geplanten Stopp, Umstellung auf Lieferant A für kritische Aufträge, Sperrung Los L-2024-089 bis zur Lieferantenüberprüfung.

Cpk Drift on SGM-2, Cavity 3 Cpk-Drift an SGM-2, Kavität 3

What the Agents Found Was die Agenten fanden

Cpk drop detected: SGM-2 dimension X fell from Cpk 1.67 to Cpk 1.18 over 48 hours — below the 1.33 customer requirement, approaching the 1.00 intervention limit.

Cpk-Abfall erkannt: SGM-2 Maß X fiel von Cpk 1,67 auf Cpk 1,18 über 48 Stunden — unter die Kundenanforderung von 1,33, nahe der Eingriffsgrenze 1,00.

Cavity balance deviation: Cavity 3 deviating +0.023mm from nominal while cavities 1, 2, 4 remain within ±0.005mm. Single-cavity problem, not a global process shift.

Kavitätenbalance-Abweichung: Kavität 3 weicht +0,023mm vom Nennmaß ab, während Kavitäten 1, 2, 4 innerhalb ±0,005mm bleiben. Einzelkavitäten-Problem, keine globale Prozessverschiebung.

Material batch correlation: Batch L-2024-089 from supplier B shows 2.1x higher part-to-part variance compared to supplier A batches used previously on the same machine.

Materiallos-Korrelation: Los L-2024-089 von Lieferant B zeigt 2,1-fach höhere Teil-zu-Teil-Streuung im Vergleich zu Lieferant-A-Losen, die zuvor auf derselben Maschine liefen.

Tool age amplifier: Tool at 720 cycles — not yet at the 800-cycle replacement threshold, but wear pattern amplifies the higher material variance. Neither factor alone would breach Cpk limits.

Werkzeugalter als Verstärker: Werkzeug bei 720 Zyklen — noch nicht an der 800-Zyklen-Wechselgrenze, aber das Verschleißmuster verstärkt die höhere Materialstreuung. Kein Faktor allein würde die Cpk-Grenzen verletzen.

Actions taken: Adjust injection pressure cavity 3 by -2 bar, switch to supplier A material for critical orders, schedule preventive tool change at next planned stop, quarantine batch L-2024-089. Expected outcome: Cpk recovery to >1.50, scrap reduction of -2.3%.

Ergriffene Maßnahmen: Spritzdruck Kavität 3 um -2 bar anpassen, für kritische Aufträge auf Lieferant-A-Material wechseln, präventiven Werkzeugwechsel beim nächsten geplanten Stopp einplanen, Los L-2024-089 sperren. Erwartetes Ergebnis: Cpk-Erholung auf >1,50, Ausschussreduktion von -2,3%.

What Data Gets Analyzed Welche Daten analysiert werden

The quality agents query 4 MCP servers simultaneously to build a complete picture across all factory systems. Die Qualitätsagenten fragen 4 MCP-Server gleichzeitig ab, um ein vollständiges Bild über alle Fabriksysteme zu erstellen.

Cpk / SPC

Cpk and SPC values per machine, per cavity, per dimension — with trend history over hours and days Cpk- und SPC-Werte pro Maschine, pro Kavität, pro Maß — mit Trendverlauf über Stunden und Tage

Scrap Rates & Reasons Ausschussraten & Gründe

Scrap percentages by machine, shift, and article — categorized by defect type Ausschussquoten nach Maschine, Schicht und Artikel — kategorisiert nach Fehlerart

Cavity Balance

Per-cavity dimensional data for multi-cavity injection molds — detecting single-cavity deviations Kavitätenbezogene Maßdaten für Mehrfach-Spritzgießwerkzeuge — Erkennung einzelner Kavitätenabweichungen

Material Batch Tracking Materiallosverfolgung

Batch numbers, supplier information, and material allocation to specific machines and orders Losnummern, Lieferanteninformationen und Materialzuordnung zu bestimmten Maschinen und Aufträgen

Tool Age & History Werkzeugalter & Historie

Cycle counts, tool change history, wear curves, and remaining life estimates per tool Zykluszähler, Werkzeugwechsel-Historie, Verschleißkurven und Restlebensdauer-Schätzungen pro Werkzeug

Process Parameters Prozessparameter

Injection pressure, temperature profiles, cycle times, holding pressure — tracked per shot Spritzdruck, Temperaturprofile, Zykluszeiten, Nachdruck — pro Schuss erfasst

Quality Notifications Qualitätsmeldungen

Open and historical QM notifications, priority levels, assigned machines, and resolution status Offene und historische QM-Meldungen, Prioritätsstufen, zugewiesene Maschinen und Bearbeitungsstatus

Frequently Asked Questions Häufig gestellte Fragen

Cpk (Process Capability Index) measures how well a manufacturing process produces parts within specification limits. A Cpk of 1.33 means the process is capable; below 1.00 means significant scrap risk. Automotive customers typically require Cpk ≥ 1.67. ZeroGuess AI monitors Cpk trends continuously and alerts when values drift downward — not just when they cross a threshold, but when the trend indicates they will. Der Cpk (Prozessfähigkeitsindex) misst, wie gut ein Fertigungsprozess Teile innerhalb der Spezifikationsgrenzen produziert. Ein Cpk von 1,33 bedeutet, der Prozess ist fähig; unter 1,00 besteht erhebliches Ausschussrisiko. Automotive-Kunden fordern typischerweise Cpk ≥ 1,67. ZeroGuess AI überwacht Cpk-Trends kontinuierlich und warnt bei Abwärtsdrift — nicht erst beim Grenzwertüberschritt, sondern wenn der Trend darauf hindeutet.

Yes. The key advantage of multi-agent analysis is trend monitoring combined with root cause correlation. When Cpk is still at 1.40 but dropping steadily, and the agents identify the combination of tool wear + material variance as the cause, they recommend preventive action before the process goes out of control. Traditional SPC only triggers an alarm when the value crosses the limit — by then, scrap has already been produced. Ja. Der Hauptvorteil der Multi-Agenten-Analyse ist Trend-Monitoring kombiniert mit Ursachen-Korrelation. Wenn der Cpk noch bei 1,40 liegt, aber stetig fällt, und die Agenten die Kombination aus Werkzeugverschleiß + Materialstreuung als Ursache identifizieren, empfehlen sie präventive Maßnahmen, bevor der Prozess außer Kontrolle gerät. Traditionelle SPC löst erst einen Alarm aus, wenn der Wert die Grenze überschreitet — dann ist bereits Ausschuss produziert.

Yes. ZeroGuess AI includes dedicated cavity balance analysis for multi-cavity injection molds — detecting when individual cavities deviate while others remain stable. It monitors injection-specific parameters (injection pressure, holding pressure, melt temperature, cycle time) and correlates them with dimensional SPC data. The SGM (injection molding machine) MCP tools provide per-cavity process data and balance metrics. Ja. ZeroGuess AI beinhaltet dedizierte Kavitätenbalance-Analyse für Mehrfach-Spritzgießwerkzeuge — erkennt, wenn einzelne Kavitäten abweichen, während andere stabil bleiben. Es überwacht spritzgießspezifische Parameter (Spritzdruck, Nachdruck, Massetemperatur, Zykluszeit) und korreliert sie mit dimensionalen SPC-Daten. Die SGM-MCP-Tools (Spritzgießmaschine) liefern kavitätenbezogene Prozessdaten und Balance-Metriken.

Prevent Quality Issues Before They Happen Qualitätsprobleme verhindern, bevor sie auftreten

See how AI agents detect Cpk drift, correlate material batches, and trigger preventive actions — on a live factory simulation. Erleben Sie, wie KI-Agenten Cpk-Drift erkennen, Materiallose korrelieren und präventive Maßnahmen auslösen — auf einer Live-Fabriksimulation.